- Главная страница

- Блог

- Техническая информация

- О лаборатории контроля качества ЦКИ (часть 2)

О лаборатории контроля качества ЦКИ (часть 2)

Разработка плана входного контроля изделий в лаборатории контроля качества ЦКИ проводилась на основе требований таких общих стандартов как, например, ГОСТ 17769-83 (ИСО 3269-88) «Изделия крепёжные правила приёмки», ГОСТ Р 52627-2006 (ИСО 898-1:1999) «Болты, винты и шпильки. Механические свойства и методы испытаний» и т.п. В соответствии с этими документами в план входного контроля включена проверка следующих параметров крепёжных изделий:

- внешний вид и качество покрытия;

- геометрические размеры;

- механические свойства.

Контроль внешнего вида предполагает выявление видимых дефектов: трещины, сколы, повреждения резьбы, следы коррозии. Внешний вид контролируется визуально или с применением лупы 2-3×.

Контроль геометрических параметров различает два их вида:

- главные (размеры профиля резьбы, ширина и глубина шлица, размер под ключ, диаметр и конусность штифтов);

- второстепенные (остальные).

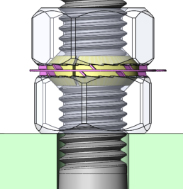

Геометрические параметры контролируются измерительными инструментами, оптическими приборами, калибрами, шаблонами. В лаборатории качества ЦКИ для этих целей используется электронный штангенциркуль Metrica, калибры для внутренней и внешней метрической резьбы с полем допуска 6g, измерительный инструментальный микроскоп ИМЦ.

Разработка методик контроля геометрических параметров проводилась на основе требований, изложенных в стандартах на конкретные изделия. Так, например, методики проверки геометрических параметров болтов основывались на требованиях стандартов DIN EN ISO 4014 “Sechskantschrauben mit Schaft. Produktklasse A und B” (вместо устаревшего DIN 931), DIN EN ISO 4017 “Sechskantschrauben mit Gewinde bis Kopf. Produktklasse A und B“ (вместо устаревшего DIN 933).

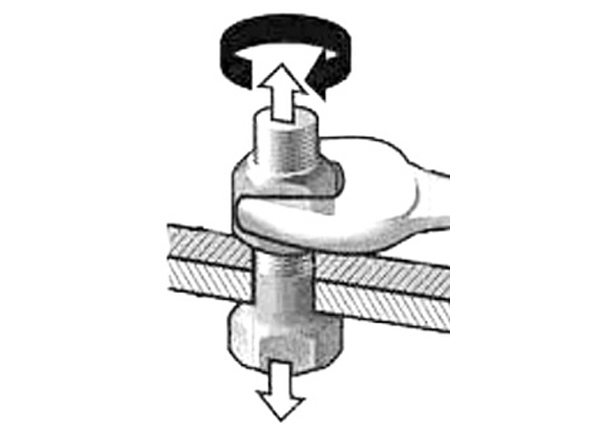

Контроль механических свойств бывает:

- неразрушающий (шайб на пружинящие свойства, изделий на твердость);

- разрушающий (остальные виды контроля).

К разрушающим видам контроля относятся испытание на растяжение образцов или собственно изделий, испытания изделий пробной нагрузкой, испытания на разрыв на косой шайбе, испытания на загиб и т.п.

Изготовитель крепёжных изделий должен гарантировать соблюдение довольно большого ряда их механических параметров. Так например, при производстве болтов должны контролироваться следующие основные механические и физические свойства:

1. Номинальный предел прочности на растяжение

2. Минимальный предел прочности на растяжение

3. Твёрдость по Виккерсу

4. Твёрдость по Бринеллю

5. Твёрдость по Роквеллу

6. Твёрдость поверхности

7. Предел текучести

8. Условный предел текучести

9. Напряжение от пробной нагрузки

10. Разрушающий крутящий момент

11. Относительное удлинение после разрыва

12. Относительное сужение после разрыва

13. Предел прочности при растяжении по косой шайбе

14. Ударная вязкость

15. Прочность соединения головки со стержнем

16. Минимальная высота необезуглероженной зоны резьбы и максимальная глубина полного обезуглероживания

17. Твёрдость после повторного отпуска

18. Дефекты поверхности

Некоторые (особенно разрушающие) виды контроля проводятся, разумеется, выборочно и периодически. Но, независимо от выбора программы испытаний, все требования стандартов должны выполняться.

О том, как составлена программа контроля механических свойств в лаборатории качества ЦКИ, мы расскажем в следующей публикации на нашем сайте.