- Главная страница

- Блог

- Статьи для специалистов

- Прочность и твердость крепежных изделий

Прочность и твердость крепежных изделий

Крепежные изделия постоянно испытывают на себе воздействие многочисленных сил. Представим лежащий на столе болт. На него (как, впрочем, и на всех нас), безусловно, действует сила тяжести. Болт свои весом воздействует на стол, деформируя его, на что стол реагирует противодействующей силой – силой реакции опоры. Эти силы равны по величине и противонаправлены. Поэтому болт лежит на столе и не падает.

Если мысленно мы мгновенно уберем стол, сила реакции опоры исчезнет и под действием оставшейся силы тяжести болт упадет. Говоря физическим языком – приобретет ускорение. Сила и ускорение связаны между собой: чем большая сила воздействует на предмет, тем с большим ускорением тот начинает двигаться. А масса предмета связывает силу и ускорение в простое уравнение:

И это понятно: чем сильнее мы ударим по мячу, тем быстрее он полетит в ворота. А падающие объекты ускоряются. Примерно так размышлял и Ньютон, создавая свои знаменитые законы (Рис. 1). Именно в его честь единицу измерения силы назвали Ньютон.

Рис. 1

Итак, сила – это действие тел друг на друга, создающее ускорение. Формальное определение 1 Ньютона (обозначается Н) таково: это сила, которая сообщает телу массой 1 кг ускорение 1м/с2. На практике часто пользуются другой устаревшей единицей измерения «килограмм-сила» (обозначается кгс). Она определяется как сила, с которой тело массой один килограмм давит на весы на поверхности Земли. Ускорение соответствующее этой силе называется ускорение свободного падения и составляет для Земли 9,80665 м/с2. Понятно, что 1 кгс при этом больше чем 1 Н в эти самые 9,80665 раз. Но на практике чаще всего это неудобное число округляют до 10. Получается, что для перевода Н в кгс нужно число Ньютонов уменьшить в 10 раз, т.е. просто «отбросить один нолик». И, наоборот, для перевода кгс в Н «нолик нужно приписать».

Проведем еще один мысленный эксперимент. Надежно укрепим на потолке отрезок металлической проволоки и отрезок нитки примерно одинаковой толщины. Навесим на них одинаковые грузы. Нитка порвалась, а проволока нет. Почему? Ведь на них был навешен один и тот же груз и, следовательно, действовала одна и та же сила. Здравый смысл подсказывает ответ: проволока прочнее нитки. Значит, есть некое понятие «прочность», отличное от «силы», которое объясняет нам результаты опыта. Прочность – свойство материала сопротивляться разрушению под действием внешних сил. Таким образом, мы можем говорить, что проволока прочнее нитки.

Понятно, что «внутри» нитка и проволока устроены по-разному. Эта разница берет свое начало на атомно-молекулярном уровне. Мы не будем погружаться в такие глубины, а попытаемся сообразить, что может быть выбрано в качестве меры прочности в нашем повседневном макромире. Ответ напрашивается сам собой – нагрузка. Тот материал, который выдерживает без разрушения бОльшую нагрузку, тот и прочнее. Однако, простота такого подхода – кажущаяся.

Проведем опыт. Возьмем два отрезка стальной проволоки из одного и того же материала, но разной толщины. Навесим на них равные достаточно большие грузы. Тонкая проволока порвалась, а толстая нет. Почему? Ведь на них был навешен один и тот же груз и, следовательно, действовала одна и та же сила. А главное, они обладают одинаковой прочностью – материал-то один. Естественный ответ: одна из проволок тоньше, а другая толще. Говоря более строгим языком, проволоки имеют разные площади сечения.

Важный вывод: сравнивать изделия по прочности надо относя нагрузочные характеристики к единице площади. Физические величины, значения которых задаются применительно к единице площади часто называют удельными. В нашем случае сила, отнесенная к единице площади, является самостоятельной физической характеристикой и называется напряжением. Напряжение – это сила приведенная к единице площади. Оно обозначается греческой буквой сигма (σ) и имеет размерность Н/мм2 или кгс/мм2. Зная силу и площадь ее приложения мы всегда можем вычислить действующее в настоящий момент в изделии напряжение.

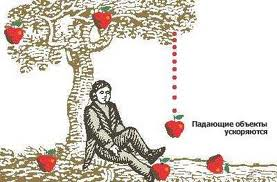

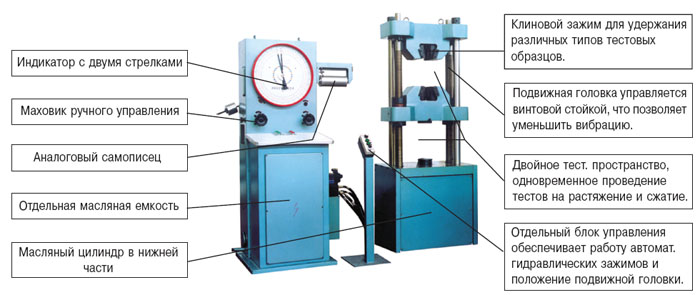

Поскольку мы говорим здесь о метизах, то особый интерес представляет рассмотрение того, что происходит с металлическим стержнем – образцом, который растягивают вдоль оси. Дело в том, что в реальном эксперименте по мере приложения внешних сил с одной стороны увеличиваются внутренние напряжения в образце, а с другой – возникают деформации самого образца. Так называемая «диаграмма разрушения» (Рис. 3) в координатах «Нагрузка» / «Перемещение (обычно ход зажима снимается на специальных разрывных машинах или прессах автоматически (Рис. 2).

Рис. 2

Рис. 3

0А – участок упругой деформации. Если остановить нагружение и разгрузить образец, он вернется в исходное состояние.

АВ – участок пластического разрушения. Почти при постоянной нагрузке длина образца необратимо увеличивается.

ВС – зона развития трещины. Образец разрушен.

Чтобы иметь возможность сравнивать различные диаграммы разрушения, например, для разных материалов, их надо привести к удельным характеристикам, т.е. к виду «Напряжение» / «Деформация». На этой диаграмме есть две важные характерные точки. Это предел текучести σт и предел прочности σв.

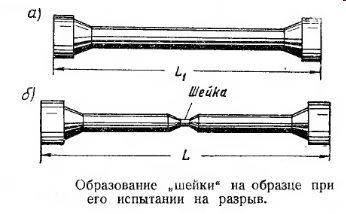

Предел текучести соответствует точке А на диаграмме разрушения и называется так потому, что металл образца не «течет», т.е. не деформируется необратимо, пока не будет достигнуто σт. При дальнейшем нагружении образец начинает «течь» и на нем возникает характерная шейка (Рис. 4).

Рис. 4

Предел прочности σв соответствует точке В на диаграмме разрушения, т.е. возникновению трещины и полному разрушению образца.

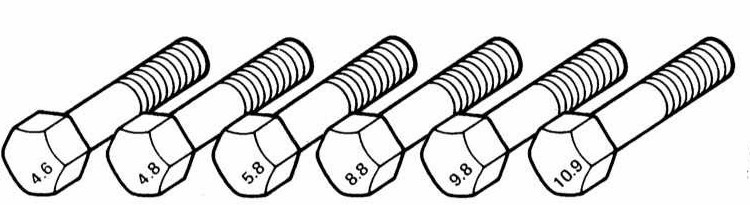

Эти две характеристики материала в крепежном деле занимают особое положение. С их помощью строится обозначение углеродистых сталей, широко используемых при производстве крепежа. Оно называется классом прочности и состоит из двух чисел, разделенных точкой. Первое число является пределом прочности материала σв в Н/мм2, деленным на 100 (в кгс – на 10). Второе число является отношением предела текучести σт к пределу прочности σв, умноженным на 10.

Например, обозначение 5.8 указывает на то, что изделие изготовлено из стали, для которой предел прочности

σв = 5 х 100 = 500 Н/мм2 (50 кгс/мм2),

а предел текучести

σт = σв х 8 / 10 = 500 х 8 / 10 = 400 Н/мм2 (40 кгс/мм2).

Класс прочности – важнейший показатель механических свойств материала, а, следовательно, и изделия в целом. Поэтому, например, его наносят на все болты при их изготовлении (Рис. 5).

Рис.5

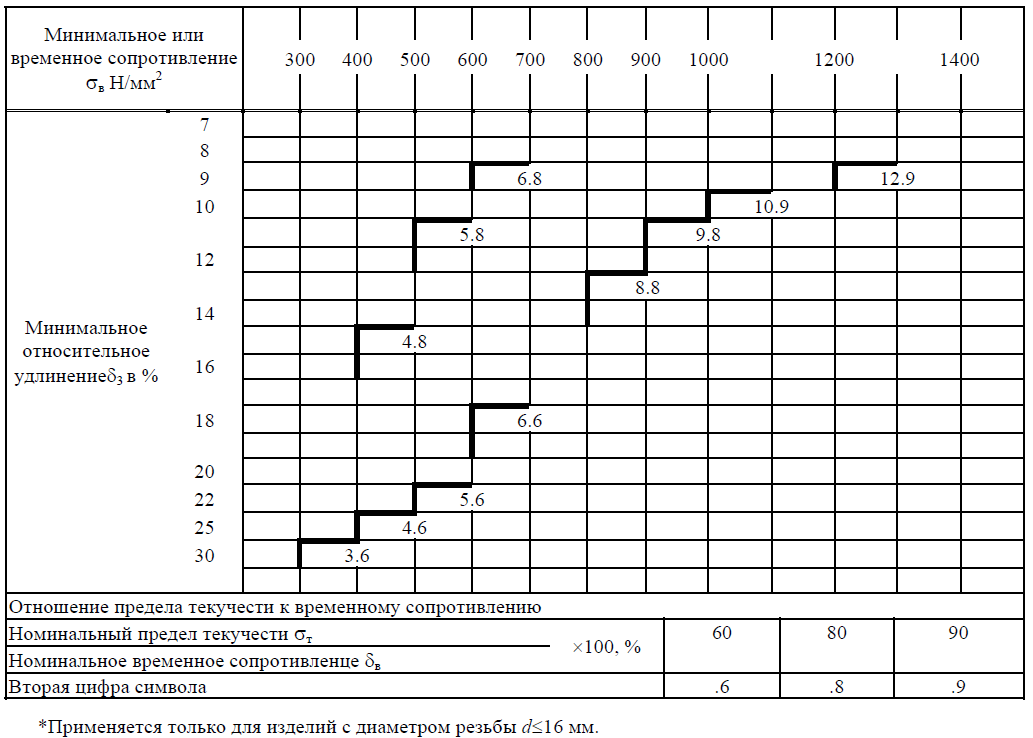

Для удобства в ГОСТ 1759.4-87 приведена табл. 1 для определения класса прочности болтов, винтов и шпилек по значениям σв и σт. (Применяется только для изделий с d < М16).

Табл. 1

Табл. 1.1. Разрушающие нагрузки для болтов различных классов прочности.

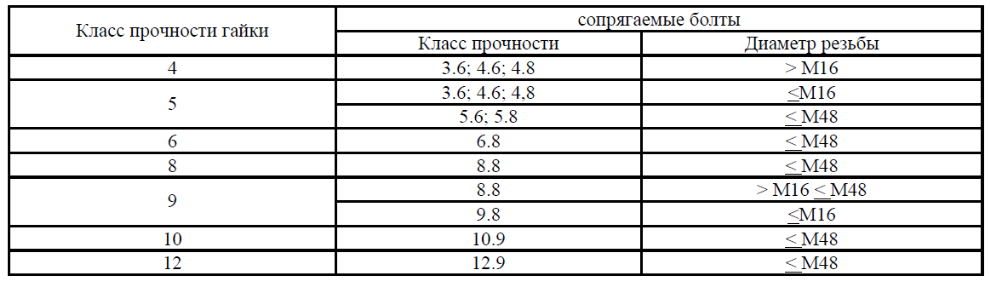

Классы прочности для гаек (с номинальной высотой равной или более 0,8 d) обозначаются цифрой, указывающей наибольший класс прочности болтов, с которыми они могут сопрягаться в соединении (Табл. 2).

Табл. 2

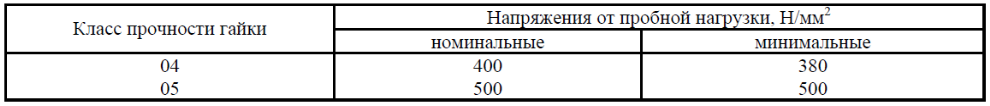

Классы прочности для низких гаек DIN 439 и DIN 936 (с номинальной высотой равной или более 0,5 d и менее 0,8 d) обозначаются комбинацией двух цифр: вторая цифра соответствует 1/100 номинального напряжения от пробной нагрузки, а первая указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже. В Табл. 3 приведена система обозначений классов прочности низких гаек.

Табл. 3

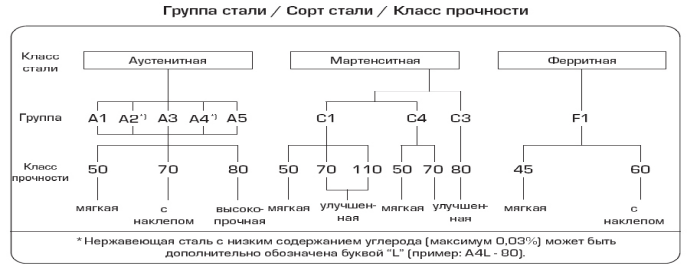

Система обозначения марок нержавеющей стали и класса прочности болтов, винтов и шпилек приведена на рисунке 1. Обозначение материала состоит из двух частей, разделенных дефисом. Первая часть обозначает марку стали, вторая – класс прочности.

Обозначение марки стали (первая часть) состоит из буквы:

А – аустенитная сталь;

С – мартенситная сталь;

F – ферритная сталь,

которая обозначает предельных значений химического состава этого класса стали.

Обозначение класса прочности (вторая часть) состоит из двух цифр, которые обозначают 0,1 минимального предела прочности на разрыв.

Примеры обозначения:

1 – аустенитной нержавеющей стали, холоднодеформированной, с пределом прочности на разрыв не менее 700 Н/мм2 (700 МПа) – А2-70.

2 – мартенситной стали, закаленной и отпущенной, с пределом прочности на разрыв не менее 00 Н/мм2 (700 МПа) – С4-70.

Использование прочностных характеристик для оценки качества сталей и сплавов хорошо тем, что опирается непосредственно на фактическое растяжение испытуемого образца. Однако размер такого образца ограничен мощностью и ходом захватов разрывной машины. Исследования прочности негабаритных изделий могут потребовать изготовления специальных образцов.

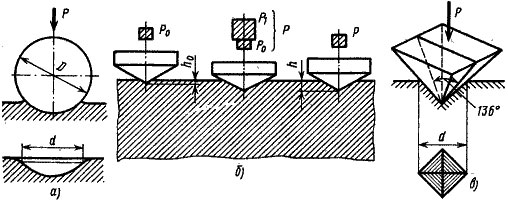

Указанная проблема сегодня решается косвенными методами оценки прочности. И наиболее используемый из них – определение твердости. Твердость — свойство материала сопротивляться проникновению в него другого, более твёрдого тела — индентора. Твердость – не фундаментальное свойство материала, а реакция на определенный метод испытаний. Напомним, что прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил, и поэтому является свойством материала.

Однако некоторая корреляция между твердостью и прочностью металлов и сплавов все-таки существует. Узнать об этом подробнее вы можете из таблицы соответствия класса твердости и прочности крепежных изделий. Наиболее употребляемые методы измерения твердости основаны на вдавливании в испытуемый образец (объект) инденторов различной формы и измерения размеров образующегося отпечатка.

Три самые популярные из них – это методы:

а – по Бринеллю (сфера);

б – по Роквеллу (конус);

в – по Виккерсу (пирамидка).

Применение различных методов измерений твёрдости металлов обусловлено механическими свойствами металлов и конструктивно-технологическими особенностями изделий.

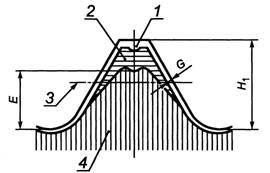

Специфика резьбовых изделий заключается в том, что собственно витки резьбы зачастую прогреваются лучше основного тела изделия. Поэтому при небрежной термообработке возможен их неодинаковый нагрев от поверхности к середине, и как следствие, т.н. «обезуглероживание» витков резьбы. Углерод в перегретой части изделия окисляется, структура стали становится ферритной, что приводит к снижению механических характеристик обезуглероженного слоя.

Феррит

1 – частичное обезуглероживание;

2 – полное обезуглероживание;

3 – основной металл:

Н1 – высота профиля наружной резьбы.

В болтах, например, это часто проявляется в «сползании» резьбы по стержню при испытаниях на растяжение. Измерение микротвердости от поверхности к центру на поперечном шлифе болта позволяет выявить допущенное обезуглероживание поверхности.

В ассортименте ЦКИ имеются изделия, главной характеристикой которых является твердость.

Это косые шайбы DIN 934, DIN 935, DIN 6917;

Установочные винты DIN 913, DIN 914, DIN 915, DIN 916;

Шайбы стопорные с упругими зубцами DIN 6798 A, DIN 6798 V, DIN 6798 J;

Различные варианты плоских шайб, у которых также единственно важной характеристикой является твёрдость, например, DIN 125, DIN 6916.